3 fórmulas de barras de proteína ricas en fibra

Introducción

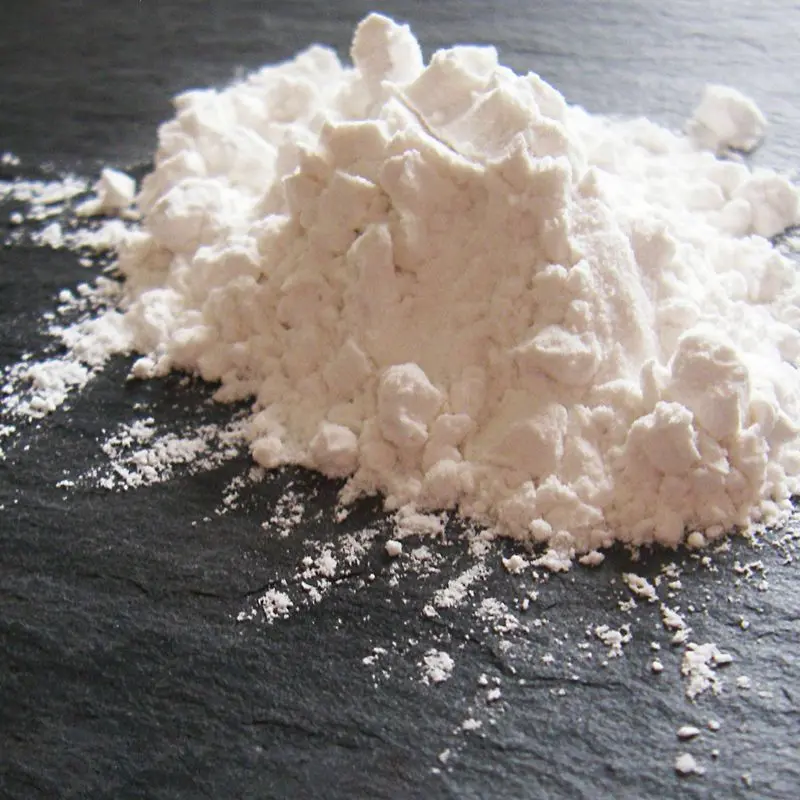

La dextrina resistente (DR) de Shine Health —derivada de almidón de maíz no transgénico, fibra ≥82%, proteína ≤6%— y su fibra de maíz soluble complementaria (SCF) son fibras funcionales hidrosolubles y termoestables que actúan como agentes de volumen y aglutinantes bajos en calorías. Al combinarse, permiten a los formuladores reducir los azúcares simples, conservando la masticabilidad, la textura en boca y la integridad estructural. El resultado son formulaciones prácticas y fáciles de fabricar para barritas masticables ricas en proteínas, barritas densas para sustituir comidas y barritas crujientes con bajo contenido de humedad, ideales para ensayos piloto comerciales.

¿Por qué usar RD + SCF en barritas de proteína?

Sinergia funcional: El RD y el SCF funcionan como agentes de carga solubles, humectantes parciales y aglutinantes. Reducen la necesidad de azúcares simples, a la vez que conservan la masticabilidad y previenen el endurecimiento cristalino. Ambos materiales son termoestables y estables al pH para procesos de cocción, extrusión y conformado de losas.

Posicionamiento nutricional: ambos ingredientes aumentan el contenido de fibra por porción sin añadir carbohidratos digeribles, lo que permite realizar declaraciones sobre un menor contenido calórico y un menor índice glucémico (confirme las especificaciones del proveedor para las declaraciones de la etiqueta y los valores de fibra por porción).

Confiabilidad de fabricación: RD/SCF toleran temperaturas de proceso típicas y se integran bien con las proteínas (suero, leche, guisantes) y los portadores (avena, maltodextrina) utilizados en las barras.

Recetas piloto de 10 kg listas para producción (gramos y % p/p)

Notas: Las recetas asumen la humedad y los sólidos típicos de los ingredientes comerciales. Ajuste el agua/humectante añadido para lograr la humedad y la actividad de agua (aw) finales indicadas.

1) Barra masticable de alto contenido proteico: humedad intermedia, humedad final objetivo 10-12 % (aw ≈ 0,50-0,60)

Piloto de 10.000 g (total)

Aislado de proteína de suero/guisante — 2400 g (24,0 %)

Dextrina resistente — 1000 g (10,0%)

Fibra de maíz soluble — 600 g (6,0%)

Copos de avena / maltodextrina (soporte) — 2000 g (20,0%)

Jarabe humectante (jarabe de polidextrosa/glicerol) — 800 g (8,0%)

Grasa vegetal (emulsionada) — 800 g (8,0%)

Jarabe aglutinante con contenido reducido de azúcar (p. ej., isomaltooligosacárido): 800 g (8,0 %)

Inclusiones (nueces picadas/grumos crujientes) — 1000 g (10,0 %)

Sal, lecitina, aromas, micronutrientes — 100 g (1,0%)

Aspectos destacados del procesamiento: premezclar en seco las proteínas y las fibras; calentar el jarabe a 65–75 °C; combinar hasta obtener una masa homogénea; formar a 40–50 °C; dejar reposar/enfriar y medir la aw en varios puntos antes del envasado.

2) Barra densa de reemplazo de comidas: humedad moderada, humedad final objetivo 8-10 % (aw ≤ 0,55)

piloto de 10.000 g

Mezcla de proteínas (suero de leche + leche/guisante) — 2800 g (28,0%)

Dextrina resistente — 1200 g (12,0%)

Fibra de maíz soluble — 900 g (9,0%)

Avena arrollada — 1200 g (12,0%)

Maltodextrina / carbohidrato complejo — 1000 g (10,0%)

Grasa vegetal — 1000 g (10,0%)

Jarabe humectante — 500 g (5,0%)

Inclusiones (frutos secos/chocolate) — 700 g (7,0%)

Ingredientes menores (vitaminas/minerales/sabor) — 200 g (2,0%)

Aspectos destacados del procesamiento: utilice menos agua libre y conformación compresiva para lograr una estructura densa; considere el secado posterior al proceso a baja temperatura para alcanzar aw sin inducir el endurecimiento.

3) Barra crujiente con bajo contenido de humedad: contenido de humedad final objetivo del 3 al 6 % (aw < 0,40)

piloto de 10.000 g

Patatas fritas proteicas — 2200 g (22,0%)

Aislado de proteína — 500 g (5,0%)

Dextrina resistente — 1000 g (10,0%)

Fibra de maíz soluble — 800 g (8,0%)

Arroz inflado crujiente/cereal inflado — 2500 g (25,0%)

Aglutinante de grasa y azúcar (jarabe de recubrimiento) — 1800 g (18,0%)

Inclusiones — 800 g (8,0%)

Lecitina/emulsionante — 50 g (0,5%)

Sabor/sal — 50 g (0,5%)

Agua añadida para el procesamiento — 300 g (3,0%)

Aspectos destacados del procesamiento: recubrir las patatas fritas con un aglutinante de dextrina/jarabe y voltearlas para distribuirlas; presionar y cortar; mantener un estricto control de la humedad durante el enfriamiento y el envasado para conservar la textura crujiente.

Protocolo de laboratorio representativo (ejemplo de barra masticable)

Premezcla seca: tamice/mezcle la proteína, la leche desnatada en polvo, el suero de leche condensada y la avena durante 5 a 8 minutos.

Calentar el jarabe: disolver el humectante + el aglutinante + 30–50% del agua de procesamiento; llevar a 65–75 °C para homogeneizar.

Añade grasa + emulsionante al almíbar; deja enfriar a 45–55°C.

Agregue el jarabe a la premezcla seca en un mezclador de alto cizallamiento; mezcle durante 3 a 5 minutos hasta que esté completamente humedecido.

Añade inclusiones a baja velocidad para evitar roturas.

Formado por extrusión o conformado en losas; Temperatura de la superficie objetivo: 40–50 °C.

Enfriamiento y fraguado: reposar a temperatura ambiente o secado controlado hasta que aw se estabilice; monitorear en varios puntos a lo largo de la losa.

Control de calidad y embalaje: registrar humedad (halógeno/Karl Fischer), aw (medidor aw), textura (fuerza máxima del analizador de textura) y apariencia visual.

Criterios de liberación de control de calidad (ejemplos):

Actividad del agua: dentro de ±0,03 del valor aw objetivo.

Humedad: dentro de ±0,5 % del objetivo (halógeno/KF).

Textura: cambio de compresión ≤20% desde la línea base durante los intervalos de almacenamiento.

Microbiología: recuento total de placas y levaduras/mohos dentro de los límites reglamentarios; ausencia de patógenos.

Validación de la vida útil y envasado

Detección acelerada: 40 °C / 75 % HR, muestrear a los 0, 1, 2, 3 meses; observar migración de humedad, ablandamiento/endurecimiento y rancidez.

Prueba en tiempo real: almacenar en las condiciones comerciales previstas para un estudio completo.

Embalaje: seleccione películas de barrera contra la humedad con sellos robustos para barras con contenido de humedad intermedio; para barras crujientes con bajo contenido de humedad, utilice bolsas de alta barrera con desecante si es necesario.

Consejos para la ampliación y su implementación

Dispersión de ingredientes: mezcle previamente RD/SCF con proteína y vehículo para evitar la formación de grumos; asegúrese de que haya un esfuerzo cortante adecuado durante la mezcla húmeda para lograr una unión uniforme.

Equilibrio humectante: use humectantes (glicerol, polidextrosa) para controlar la suavidad y limitar el endurecimiento provocado por la actividad del agua.

Sensibilidad al calor: RD/SCF son estables al calor, pero controlan la desnaturalización de las proteínas cuando se utilizan altas temperaturas de proceso.

Muestreo piloto: medir aw, humedad y textura en múltiples ubicaciones de losas para validar la homogeneidad antes de ejecuciones más grandes.

Conclusión y próximos pasos

El uso de dextrina resistente y fibra de maíz soluble proporciona un camino práctico hacia barras proteicas bajas en azúcar y ricas en fibra que conservan la textura preferida del consumidor. Las tres fórmulas piloto y el flujo de trabajo anterior son puntos de partida listos para la producción; Para objetivos de etiquetas personalizados, declaraciones nutricionales y de humedad terminadas, consulte las especificaciones de ingredientes y realice pruebas piloto de estabilidad.

Comuníquese con Shine Health para obtener muestras, soporte técnico y opciones de ODM:info@sdshinehealth.com

Referencias

Loveday SM, Hindmarsh JP, Creamer LK, Singh H. Cambios fisicoquímicos en una barra de proteína modelo durante el almacenamiento. Alimentos Res Int. 2009;42(8):1107–1114.

Loveday SM, Hindmarsh JP, Creamer LK, Singh H. Cambios fisicoquímicos en barras de proteína de humedad intermedia elaboradas con proteína de suero o caseinato de calcio. Alimentos Res Int. 2010;43(5):1395–1403.

Hartel RW, von Elbe J, Hofberger R. Ciencia y tecnología de la confitería. Saltador; 2017.

Gibbs G. Aceleración de la vida útil de una barra saludable contenida en diferentes materiales de embalaje de origen biológico. 2015.

Brander RW. Barras de cereales y métodos de fabricación. Solicitud de patente; 2017.

Datos e imágenes del producto: Páginas de productos y materiales técnicos de Shandong Shine Health Co., Ltd. (dextrina resistente, fibra de maíz soluble).